научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

DOI: 10.7463/0412.0361759

УДК 621.941.1: 620.16: 621.002.3-419

МГТУ им. Н.Э. Баумана

Перспективы развития новой техники в настоящее время связывают с широким использованием композиционных материалов (КМ), уникальность свойств которых позволяет во многих случаях значительно повысить эксплуатационные характеристики конструкций изделий, а также снизить трудоемкость и материалоемкость их изготовления, способствуя тем самым росту конкурентоспособности российских товаров на мировом рынке. Реализация возможностей конструкционных свойств, заложенных в композитах, во многом зависит от степени гарантированного обеспечения качества изделий на этапе их обработки резанием.

Большое разнообразие конструкций из композиционных материалов (КМ), технологий и режимов их первичного формообразования приводит в каждом конкретном случае к созданию нового композиционного материала, что требует при принятии решения о его дальнейшей обработке резанием индивидуального подхода с учетом наследуемых признаков первичных технологий и обеспечения оптимальных свойств для предполагаемых условий эксплуатации изделия. Многообразие получаемых КМ вызывает множество задач и столько же технологических решений, связанных с проблемами их обработки резанием.

Специфика структуры и свойств, а также особенности КМ как объекта обработки резанием выделяют их в особую группу труднообрабатываемых материалов, которая характеризуется своими закономерностями протекания процесса резания, что делает невозможным напрямую эффективно использовать накопленный опыт и рекомендации по обработке резанием металлов, вызывая необходимость проведения для КМ специальных широких исследований. В статье обобщен результат научно-исследовательских и практических работ по обработке резанием КМ, выполненных в МГТУ им. Н.Э. Баумана под руководством и при личном участии автора и даны рекомендации по их использованию.

Наиболее технологически сложными задачами при производстве изделий из композиционных материалов являются: повышение производительности обработки; обеспечение принципиальной возможности использования методов окончательной обработки; достижение требуемого качества поверхностного слоя деталей из полимерных композиционных материалов (ПКМ); обработка резанием конструкций малой жесткости; обеспечение стружкодробления; увеличение периода стойкости режущего инструмента и др. Как правило, при отработке технологии окончательной обработки изделий одновременно решается несколько из указанных задач, что для достижения результата требует в большинстве случаев принятия нестандартных решений.

Технологические решения, впервые разработанные и использованные нами в технологиях обработки конструкций из КМ [1], можно отнести к таким направлениям совершенствования процесса резания, как создание новых методов и способов обработки резанием; разработка новых конструкций режущего инструмента и приспособлений; использование комбинированных энергетических воздействий; целенаправленное создание требуемого энергетического состояния обрабатываемого материала и др.

Большие технологические проблемы возникают при обработке материалов или изделий с очень низкой жесткостью, прочностью (КМ с высокой пористостью, конструкции сетчатой структуры, тонкостенные корпусные детали, сотовые конструкции и т.п.), процесс формообразования которых методами лезвийной и абразивной обработки в их естественном состоянии невозможен или вызывает существенные трудности.

Для эффективного решения указанных проблем может быть рекомендован метод обработки резанием с технологическим заполнителем, предложенный и разработанный в МГТУ им. Н.Э. Баумана применительно к КМ и нежестким конструкциям из них.

Сущность метода заключается в увеличении жесткости и прочности конструкции за счет ее пропитки жидкой технологической средой с последующим ее отверждением и механической обработкой. После завершения механической обработки технологический заполнитель удаляется. В качестве такого заполнителя могут быть использованы парафин, сплав Вуда, некоторые виды пластмасс, вода с последующим переводом в лед и другие составы, которые после выполнения всех необходимых видов лезвийной обработки легко удаляются и не вызывают трудностей качественного выполнения всех последующих технологических операций.

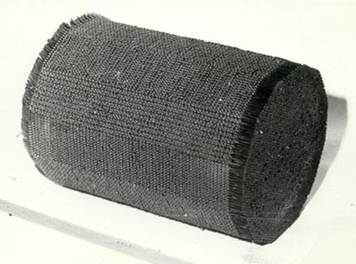

К материалам, требующим для их обработки резанием применения жесткого заполнителя, относятся, в частности, исходные заготовки углерод-углеродных композиционных материалов (УУКМ) низкой плотности (меньше 1400 кг/м3). Заготовка УУКМ до пропитки конструкционным связующим веществом и карбонизации представляет собой каркас из углеродных, практически не связанных между собой стержней (рис. 1) с порами размером до 2 мм. Это исключает возможность ее механической обработки обычными способами, необходимость которой диктуется высокими требованиями к качеству пропитки рабочих поверхностей изделия из углерод-углеродного материала конструкционным связующим.

Рис. 1. Общий вид исходной заготовки из УУКМ

Для повышения жесткости и обеспечения необходимой прочности каркаса УУКМ в процессе механической обработки хорошо зарекомендовал себя способ резания с заморозкой, являющийся частным случаем метода обработки с технологическим заполнителем. Каркас в этом случае пропитывается в вакуумной камере водой, замораживается в криостате, заполненным жидким азотом (77 К), после чего в замороженном состоянии подвергается всем необходимым операциям обработки резанием с использованием режущего инструмента с пластинами из твердого сплава Т15К6 или ВК8. По окончании обработки производится промывка изделия теплой водой, обеспечивающей размораживание и удаление остатков стружки и пыли. Процесс завершается сушкой в вакуумной сушильной печи, после чего изделие проходит все последующие технологические операции, например, пропитку связующим, карбонизацию, нанесение покрытия, окончательную механическую обработку и др. На рис. 2, 3 показаны изделия из УУКМ на различных стадиях изготовления.

Рис.2. Общий вид изделий типа "кольцо" и "тарель" после обработки заготовки из УУКМ резанием с "заморозкой"

Рис. 3. Деталь "тарель", обработанная резанием после пропитки и нанесения покрытия

Метод резания с технологическим заполнителем при обработке стекло-, угле- и органопластиков, УУКМ и других на операциях точения и фрезерования может быть успешно совмещен с широколезвийной обработкой, которая рассматривается ниже. Такое совмещение обеспечивает высокую производительность труда и качество обработки.

Интенсификация процесса резания как один из элементов увеличения производительности труда решается двумя путями: повышением скорости резания и увеличением сечения срезаемого слоя.

При обработке полимерных композиционных материалов (ПКМ) режимные параметры и, в первую очередь, скорость резания назначают из условия отсутствия термоокислительной деструкции материала, что считают одним из обязательных требований обеспечения качества поверхностного слоя изделия. Низкие температуры начала протекания термодеструкции ПКМ (250...350°С) в сочетании с крайне низкой их теплопроводностью (в 100…600 раз меньше, чем у конструкционных сталей) вызывают необходимость, несмотря на относительно небольшие удельные давления на инструмент, назначать на операциях механической обработки малые скорости резания. Это во многих случаях существенно ограничивает производительность обработки.

Наши исследования показали, что в области высоких скоростей резания (25…100 м/с) при температурах, значительно (до 2…4,5 раз) превышающих критические температуры термодеструкции ПКМ, существует широкий диапазон условий обработки, при котором обеспечивается высокое качество поверхностного слоя. Это объясняется малым при высокоскоростной обработке, недостаточным для протекания термоокислительных процессов, временем действия контактной температуры на заготовку. Результаты исследований позволяют рекомендовать метод высокоскоростной обработки как эффективное средство, повышающее интенсивность процесса обработки резанием ПКМ в 50-100 раз. Применение метода может ограничиваться техническими возможностями оборудования, большими габаритами (инерционными силами) или недостаточной жесткостью заготовки.

Повышение производительности обработки резанием ПКМ на основе увеличения сечения срезаемого слоя было реализовано путем разработки способа широких срезов [2-4].

Сущность способа заключается в использовании для удаления припуска с заготовки инструмента с длиной режущей кромки 100-300 мм и более, работающего на операции точения с поперечной подачей по тангенциальной или радиальной схеме фасонной обработки.

Способ позволяет обрабатывать протяженные части поверхности (рис. 4), в отдельных случаях – одновременно все подлежащие формообразованию поверхности изделия, включая наружные, внутренние и торцовые, состоящие из участков разной конфигурации и точности. Это дает возможность значительно, в 100…200 и более раз интенсифицировать процесс удаления припуска на обработку, до 10…20 раз и более увеличить производительность труда на операции механической обработки изделия.

Рис. 4. Корпусная деталь из ПКМ и режущий инструмент для ее обработки способом широких срезов

Одновременно способ обеспечивает высокое качество обработанных поверхностей: если при контурном точении поверхностный слой формируется коротким участком вспомогательной режущей кромки инструмента, то при применении широколезвийной обработки весь профиль изделия получают главной режущей кромкой, чем достигается низкая шероховатость поверхности.

Многократное уменьшение длины пути резания при изготовлении каждой детали (до 100 и более раз) радикально, примерно в соответствующее число раз повышает период стойкости режущего инструмента, позволяет получать большие партии деталей, мало отличающиеся по конфигурации и точности изготовления [3]. Конструкция инструмента обеспечивает сокращение расхода инструментального материала. Таким образом, способ широких срезов, предназначенный для повышения производительности труда при изготовлении конструкций из ПКМ, обеспечивает высокие характеристики по ряду и других важнейших результирующих показателей обработки. Эффект можно многократно умножить совместным применением МШС и сверхскоростного резания.

МШС используют для обработки изделий из стекло-, угле- и органопластиков, удельные силы резания которых (удельное давление резания, МПа; сила на единицу длины режущей кромки, МН/м) существенно меньше (в 10…60 раз), чем при обработке металлов. Скорость резания в этом случае выбирают из рекомендаций для обычной обработки, подачу – исходя из точности с учетом деформаций технологической системы. Применение метода наиболее эффективно в условиях серийного и массового производства.

При обработке нежестких валов или корпусных деталей для исключения больших деформаций обрабатываемых поверхностей и вызываемых ими погрешностей обработки рекомендуется снижать величину подачи или проводить обработку за несколько рабочих ходов, выделив ряд отдельных участков обрабатываемых поверхностей.

Способ широких срезов нашел применение при обработке фасонных профилей шпангоутов пусковых контейнеров из стеклопластика, серийно выпускаемых корпусов малогабаритных ракетных двигателей разного типа и др.

Для повышения стойкости режущего инструмента при обработке ПКМ и других композитов, отличающихся малой пластичностью, рекомендуется использовать метод точения с предразрушением срезаемого слоя [1].

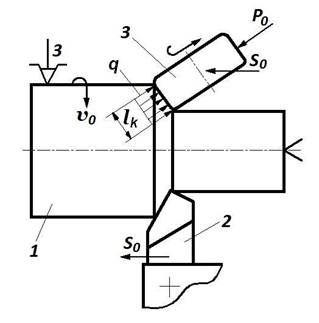

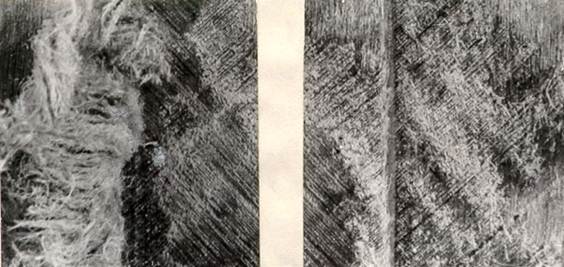

Сущность метода заключается в целенаправленном изменении энергетического состояния материала срезаемого слоя за счет предварительного его деформирования, которое осуществляют в процессе резания дополнительным устройством [5]. Дополнительное механическое воздействие на срезаемый слой осуществляют одним из методов поверхностного пластического деформирования: накатыванием рифленым или цилиндрическим роликом (рис. 5, а), выглаживанием, чеканкой, центробежной или ультразвуковой обработкой т.п.

а) б)

Рис. 5. Схема точения с предразрушением материала срезаемого слоя (а) и характер разрушения поверхности резания при воздействии нагружающего устройства (б)

1 – заготовка; 2 – режущий инструмент; 3 – накатной ролик; q – линейная нагрузка дополнительного устройства на срезаемый слой (q = P0/lк, где Р0 – сила воздействия накатного ролика; lк – длина контакта рабочего участка ролика и заготовки)

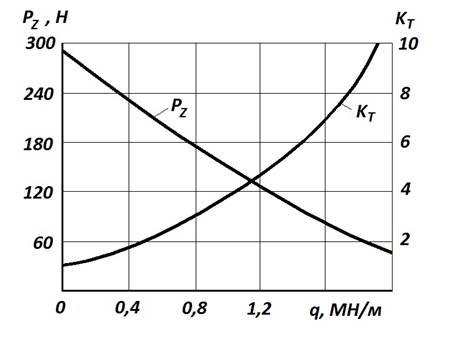

При этом достигается частичное разрушение матрицы ПКМ (рис. 5, б), в объеме материала срезаемого слоя формируется развитая сетка микро- и макротрещин, вызывающих снижение его механических характеристик и, как следствие, уменьшение силы и температуры резания. Метод позволяет при точении стекло- и углепластиков повысить период стойкости режущего инструмента до 3…10 раз и более (рис. 6). При этом может быть существенно повышена точность обработки деталей за счет уменьшения размерного износа инструмента и снижения упругих деформаций заготовки при соответствующем выборе направления приложения усилия дополнительного нагружающего устройства.

Рис. 6. Зависимость главной составляющей силы резания Рz и коэффициента относительного изменения периода стойкости режущего инструмента КТ = Т0/Т от линейной нагрузки q накатного ролика при точении стеклопластика с предразрушением:

Т - период стойкости инструмента при обычном резании. Т0 - период стойкости инструмента при резании с предразрушением; v = 1,5 м/с, S = 0,3 мм/об, t = 2 мм

Элементы режима резания v, S и t назначают в соответствии с рекомендациями для обычного точения ПКМ; линейную нагрузку q дополнительного воздействия на материал принимают такой, при которой главная составляющая силы резания РZ составляет 10-20 % ее значения при обычном резании.

Высокая эффективность метода резания с предразрушением срезаемого слоя (повышение периода стойкости инструмента и производительности обработки) была реализована также при наружном точении отличающихся низкой пластичностью и высокими абразивными свойствами песчано-полимерных оправок для намотки крупногабаритных корпусных изделий из ПКМ.

При обработке некоторых типов КМ большой проблемой, особенно при обтачивании крупногабаритных конструкций, является обеспечение надежного стружкодробления, от решения которой во многом зависят такие важнейшие выходные параметры как производительность обработки, стойкость режущего инструмента, качество поверхностного слоя и др.

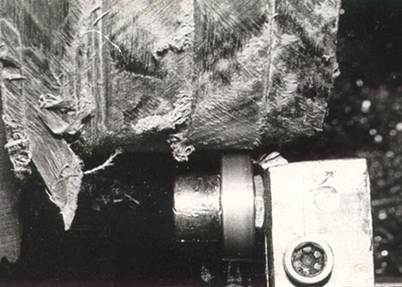

Способы дробления стружки, наиболее часто применяемые в промышленности при обработке сталей и сплавов (заточка на передней поверхности инструмента лунок и уступов, применение регулируемых и нерегулируемых стружколомателей, подвижных и неподвижных экранов), оказываются неэффективными при обработке волокнистых ПКМ типа стекло-, органо- и углепластиков. Образующаяся стружка имеет малую жесткость и огибает искусственно создаваемые препятствия без разрушения на отдельные элементы. Кинематические методы (например, вибрационное резание), которые обеспечивают надежное дробление стружки при резании всех металлов и сплавов, также не во всех случаях обработки волокнистых ПКМ приводят к желаемому результату. В моменты выхода инструмента из зоны резания при обработке с вибрациями волокна наполнителя в стружке могут сохранять прочную связь с обрабатываемым материалом непосредственно перед режущей кромкой в зоне предразрушения. Кроме того, при обработке органопластиков возникают значительные трудности образования острых кромок в местах перехода от одних поверхностей к другим. Так, при обработке ступенчатых валов в области уступов образуются рваные участки поверхности с выступающими пучками перерезанных волокон наполнителя.

При точении стекло- и углепластиков для дробления стружки может быть успешно использован метод резания с дополнительным воздействием на срезаемый слой накатного ролика (по схеме рис. 5 [5, 6]) с выступающими зубьями. Зубья обеспечивают выдавливание на поверхности резания углублений, способствующих периодическому разделению стружки на отдельные элементы. Однако, при точении органопластиков такой способ обработки сопровождается резким ухудшением качества обработанной поверхности – расслоением материала, образованием сколов и ворса, появлением сетки микротрещин.

В процессе токарной обработки органопластика образуется стружка, состоящая из деформированных, частично разрушенных, но прочно связанных между собой волокон наполнителя. При интенсивных режимах обработки такая стружка наматывается на инструмент и вращающуюся заготовку, способствует возникновению колебаний технологической системы и ухудшает качество обработанной поверхности. Образующаяся стружка загромождает цеховое пространство и создает трудности при ее последующей транспортировке и переработке.

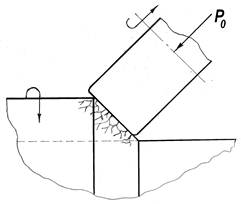

Дробление стружки, высокое качество обработанной поверхности и повышение производительности труда при точении органопластиков и других волокнистых материалов может быть достигнуто путем применения дополнительного нагружения зоны резания и создания в ней области сжимающих напряжений (частный случай резания с ОПД [6]). При практической реализации метода процесс резания совмещается с обкаткой гладким роликом участка обрабатываемой поверхности заготовки в области зоны стружкообразования, непосредственно примыкающей к поверхности резания (рис. 7).

Рис. 7. Инструмент для создания в зоне резания сжимающих напряжений (уступы слева образуются при обычном точении)

Использование дополнительного сжатия материала в зоне резания существенно повышает качество обработки: препятствует смещению поверхностных слоев композита в направлении оси заготовки, исключает возможность его расслоения в зоне обработки, появления сколов и трещин под обработанной поверхностью, способствует формированию четко выраженных кромок на сопрягаемых поверхностях в местах уступов (рис. 7, 8) и одновременно создает условия для дробления стружки.

а б

Рис. 8. Общий вид поверхности изделия из органопластика:

а – при точении стандартным инструментом; б – при точении инструментом с нагружающим роликом

Центральной проблемой любой технологии является обеспечение качества изделия. В ракетной и аэрокосмической технике вопросы технологического обеспечения качества поверхностного слоя встают особо остро при изготовлении изделий из таких волокнистых композитов, при механической обработке которых (лезвийной и, особенно, абразивной) в результате перерезания волокон наполнителя в процессе резания образуется ворс [7]. Высокая склонность к образованию на обработанной поверхности ворса проявляется при обработке резанием полиармированных гибридных КМ, содержащих гетероволокнистые нити, существенно отличающиеся прочностными и упругими свойствами, пространственных многокомпонентных структур КМ (например, каркас 3D из стеклянных и кварцевых волокон) и, особенно, органопластиков или композиций, содержащих органоволокна (рис. 9). В отдельных случаях ворсистость поверхности после механической обработки не устраняется ни одним из традиционных способов, включая чистовые и финишные методы.

Рис. 9. Вид поверхности изделия из органопластика после токарной обработки

Для решения этой промышленной проблемы нами был разработан способ резания с дополнительным технологическим покрытием (ДТП) [8].

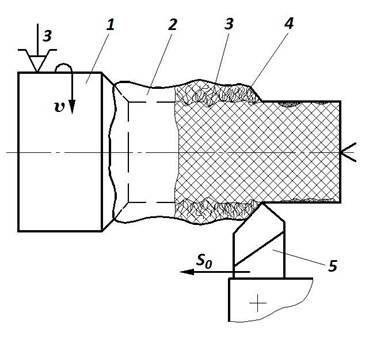

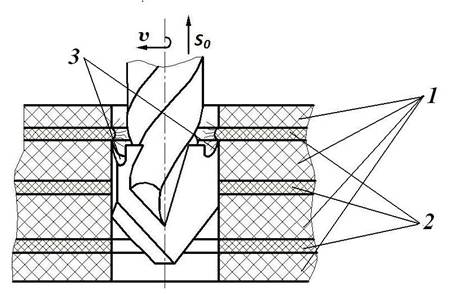

Сущность способа заключается в том, что при обработке поверхности заготовки в окончательный размер образовавшийся ворс связывают нанесением твердеющего технологического покрытия (рис. 10), которое затем удаляют при втором (окончательном) проходе инструмента в тот же размер. Толщина покрытия (0,5…2 мм) выбирается исходя из высоты ворса. В качестве покрытия используют различные типы связующего, применяемого при изготовлении ПКМ, или быстротвердеющие клеи и лаки, имеющие химическое сродство с основным материалом. Технологическое покрытие заполняет неровности поверхности и после полимеризации обеспечивает хорошую адгезию отдельных перерезанных волокон со связующим. При последующем удалении технологического покрытия режущим инструментом срезается и ворс, прочно удерживаемый связующим.

Рис. 10. Схема точения ПКМ с дополнительным технологическим покрытием (чистовой проход):

1 – заготовка; 2 – технологическое покрытие; 3 – профиль обработанной поверхности после первого (предварительного) прохода инструмента; 4 – ворс, образовавшийся на поверхности после первого прохода; 5 – инструмент;

Способ резания с ДТП отрабатывался для решения производственных задач повышения качества обработанных поверхностей изделий из волокнистых ПКМ на операциях точения, растачивания, фрезерования, сверления, зенкерования, зенкования цилиндрических и конических отверстий под головки болтов, винтов и заклепок, развертывания, резьбонарезания и ряде других. На всех указанных операциях резание с ДТП позволяет при необходимости обеспечить полное удаление ворса с обработанных поверхностей заготовок.

Применение предлагаемого способа чистовой обработки волокнистых ПКМ дает возможность уменьшить шероховатость в 2 раза и более на операциях растачивания и подрезания торцовых поверхностей, до 2-х при рассверливании и более 7 раз при развертывании отверстий в органопластике спиральной намотки.

Механическая обработка образовавшегося покрытия на режимах тонкого точения позволяет получить шероховатость поверхности деталей из органопластика Ra = 0,5…1,25 мкм, отклонение от круглости – 3…4 степени точности, высокую точность размеров (6 – 7 квалитета), практически полностью исключает ворсистость обработанной поверхности (рис. 11), что не обеспечивается другими известными методами обработки.

Режимы резания ПКМ и технологического покрытия в этом случае назначаются в соответствии с рекомендациями по обработке указанных материалов в обычных условиях.

Основным недостатком метода является низкая операционная производительность, вызванная потерями времени на процесс полимеризации или затвердевания дополнительного покрытия перед окончательным проходом инструмента (примерно от 12 до 0,5 часа в зависимости от типа покрытия). При применении в качестве дополнительного покрытия эпоксидного связующего, например, ЭДТ-10, время отверждения (9…12 ч в холодном состоянии) можно существенно сократить путем искусственного подогрева поверхности (до 40 мин при 120 ºС), использования СВЧ нагрева или радиоактивного облучения.

Рис. 11. Вид поверхности изделия из органопластика после обработки резанием с ДТП

Другим эффективным технологическим решением проблемы повышения качества обработки и устранения ворса на обработанной поверхности изделия является применение метода терморезания.

Известно, что снижение температуры материала уменьшает его пластичность и может приводить к охрупчиванию. Нами опытным путем было показано, что обработка резанием органопластика при температуре жидкого азота (77 К) повышает качество изделий – снижает шероховатость и ворсистость поверхности. Вместе с тем, применение способа резания с охлаждением обрабатываемого материала до криогенных температур (до 77 К) полностью устранить ворс не позволяет.

Хороший эффект при решении проблемы удаления ворса получен при использовании метода резания с комбинированным тепловым и механическим воздействием на материал. При обработке органопластиков комбинированное энергетическое воздействие на материал способствует снижению шероховатости и устранению образующегося ворса. Установлено, что наиболее рациональными температурами кратковременного теплового воздействия являются значения Т = 200…300 ºС, при которых происходит лишь размягчение связующего без заметного изменения его структуры за счет термодеструкции. Давление специального механического устройства на вязкий поверхностный слой ПКМ обеспечивает прочную связь ворса, образовавшегося при предшествующей обработке, с застывшим связующим веществом и формирует поверхность изделия. Вращательное и (или) поступательное перемещение такого устройства способствует равномерному распределению размягченного связующего по всей обработанной поверхности, впрессовыванию в связующее выступающего ворса.

Большая доля механической обработки при изготовлении конструкций из ПКМ приходится на обработку отверстий, высокие требования к качеству которых выдвигают и делают актуальными ряд технологических проблем, связанных с предупреждением появления специфичных дефектов, имеющих место на самой цилиндрической (конической) поверхности отверстия в органопластике, а также на входе в отверстие и выходе из него при обработке практически всех ПКМ.

Трудности обеспечения необходимого качества изготовления цилиндрических или конических поверхностей отверстий в наибольшей степени проявляются при обработке органопластиков [9].

Обработка отверстий в органопластике отличается усадкой отверстия (примерно 0,1 мм на 10 мм диаметра отверстия), что объясняется относительно низким модулем упругости и большим коэффициентом термического расширения органопластиков. После сверления на поверхности образуются локальные микро- и макровыровы, большая часть обработанной поверхности покрыта ворсом. При наиболее благоприятных режимах сверления шероховатость свободных от ворса участков поверхности составляет Rz = 25…28 мкм.

Улучшение качества обработки достигается применением способа резания с ДТП. Наименьшее значение шероховатости поверхности после сверления (Rz = 12,7 мкм) имеет место в случае, если при рассверливании отверстий нанесенный слой ДТП (ЭДТ-10) удаляется полностью, т.е. при условии совпадения диаметра сверла с диаметром отверстия после обычного сверления с учетом его усадки. Следовательно, при рассверливании ДТП диаметр сверла должен быть скорректирован на величину усадки отверстия. В этом случае ворс удаляется практически полностью, а покрытие заполняет микронеровности предварительно обработанной поверхности.

Эффективным средством уменьшения шероховатости поверхностей отверстий после сверления является развертывание их с предварительно нанесенным ДТП. Отработка процесса в производственных условиях показала, что развертывание отверстий улучшает исходную шероховатость после сверления до Rz = 3,8 мкм [9].

Хорошие результаты дает технология обработки отверстий с использованием терморезания. В этом случае цилиндрический источник тепла с небольшим натягом вводится в обработанное режущим инструментом отверстие при одновременном вращении относительно продольной оси, что препятствует схватыванию инструмента с обрабатываемым материалом и обеспечивает высокое качество поверхности. Термодеструкционные процессы, происходящие под действием повышенных температур, способствуют также уменьшению усадки отверстия. При определенных сочетаниях температуры и длительности ее воздействия, можно практически полностью исключить усадку без последующей обработки отверстия при одновременном улучшении качества обработанной поверхности. При необходимости тонкий поверхностный слой материала легко удаляется методами обработки резанием.

При обработке отверстий осевыми инструментами в волокнистых ПКМ возникают значительные трудности, связанные с обеспечением качества поверхности на входе инструмента: на кромках отверстий образуются расслоения материала, перерезание волокон сопровождается частичным вытеснением их в сторону свободной поверхности и образованием ворса. Устранить эти трудности позволяет способ резания с ДТП. Нанесение на участки поверхности в месте сверления тонкого слоя (примерно 0,3…0,5 мм) дополнительного технологического покрытия (рис. 12) "упрочняет" кромку отверстия в основном материале при врезании инструмента, предотвращает ее разрушение и появление ворса при сверлении, зенкеровании и зенковании цилиндрических или конических углублений для крепежных деталей.

Рис. 12. Сверление отверстия с применением дополнительного технологического покрытия

1 – обрабатываемый композиционный материал; 2 – дополнительное технологическое покрытие

Для обеспечения качества отверстия на входе инструмента наряду с обработкой с ДТП нами разработаны и опробованы в производственных условиях новые эффективные технологии.

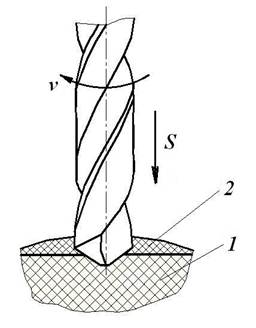

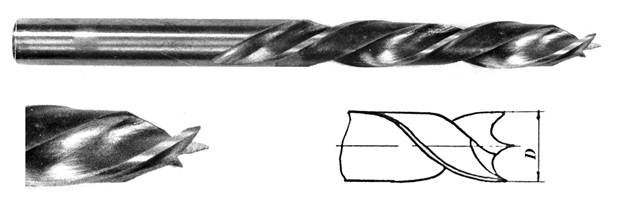

Исследования показали, что отслоения материала и поднятие ворса на входе в отверстие практически исключаются при предварительном засверливании отверстия на глубину 0,5…0,8 мм сверлом с периферийными подрезателями (ГОСТ 22053-86), имеющими специальную, оптимальную для конкретного обрабатываемого материала и диаметра отверстия геометрию. Последующая обработка отверстия основным рабочим инструментом (сверлом, зенкером) сохраняет полученное при предварительном кольцевом прорезании верхних слоев материала высокое качество кромок отверстия.

Рис. 13. Сверло с центром и периферийными подрезателями

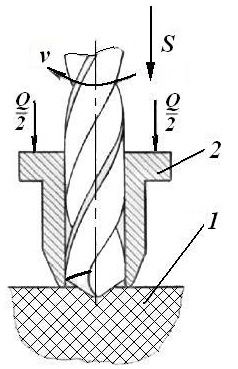

Подобный эффект достигается также при использовании прижимной втулки типа кондукторной, острые края которой с определенным усилием (10…15 Н) внедряются в обрабатываемый материал на глубину примерно 0,5 мм и создают сжимающие напряжения в наружных слоях материала при врезании осевого инструмента.

Рис. 14. Схема обработки отверстия с применением прижимной втулки с острыми кромками

1 – заготовка; 2 – прижимная втулка; Q – усилие прижима.

Особую проблему представляет технологическое обеспечение качества обработки слоистых гибридных композиционных материалов (ГКМ), конструкция которых состоит из чередующихся слоев разных композитов, например, стеклопластик-органопластик, органопластик-углепластик и т.п. В этом случае режущий инструмент периодически взаимодействует с материалами, свойства которых как объекта обработки резанием значительно отличаются. Это крайне затрудняет обеспечение рациональных условий обработки в целом, но главное – обработанная поверхность отличается низким качеством, особенно при обработке отверстий.

Так, если при сверлении ось отверстия перпендикулярна расположению слоев разных композитов, то на обработанной поверхности образуются кольцевые выступы и впадины (рис. 15), вызванные разными упругими свойствами (упругим последействием) материалов, образующих конструкцию ПКМ. Например, при обработке слоистых ГКМ стеклопластик-органопластик сверлами диаметром 13 мм кольцевые слои органопластика дают усадку (уменьшение диаметра отверстия) на 0,10…0,12 мм. Кроме того, на их поверхностях образуется значительный по высоте ворс. Слои стеклопластика наоборот испытывают разбиение отверстия (увеличение диаметра) до 0,05 мм.

Рис. 15. Схема обработки резанием слоистого ГКМ сверлом с вспомогательными подрезающими кромками

1 – стеклопластик; 2 – органопластик; 3 – подрезающие кромки

При сверлении параллельно слоям конструкции из композитов на поверхности образуются соответствующие выступы и ворс вдоль образующих отверстия. Если толщины слоев большие относительно диаметра отверстия, то после обработки на стыке могут наблюдаться значительные отклонения от круглости и низкое качество одной из половин отверстия (рис. 16).

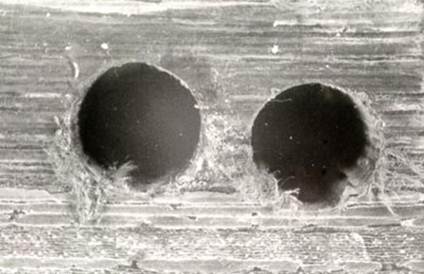

Рис. 16. Вид отверстий на входе инструмента при сверлении слоистого ГКМ (стеклопластик-органопластик)

В целом, пути решения технологической задачи обеспечения качества обработки многослойных ГКМ аналогичны рассмотренным выше – это применение способа резания с ДТП, методов терморезания, формирование контура отверстия на входе сверлами с подрезателями, создание сжимающих напряжений на входе и выходе инструмента и др. Вместе с тем, особенности конструкции ГКМ, специфические физико-механические свойства материала проявляются и в особенностях применения указанных методов и средств совершенствования процесса механической обработки.

Например, при обработке отверстий (см. рис. 15) применение способа резания с ДТП может обеспечить удаление ворса и повышение качества поверхностного слоя лишь за два приема. На полученную сверлением поверхность отверстия наносится технологическое покрытие, которое после отверждения удаляется путем рассверливания в тот же размер. Однако при этом подрезаются выступающие за счет усадки слои органопластика. В результате образуется новая поверхность с новыми перерезанными волокнами и ворсом. Повторное нанесение покрытия и развертывание отверстия после его отверждения дает существенное повышение точности формы и размера отверстия, сводит к минимуму ворсистость поверхности, но не исключает ее полностью.

Высокое качество обработки отверстий достигается при применении метода резания с тепловым и механическим воздействием на материал. Давление нагревательного устройства деформирует дефекты поверхностного слоя, выступающие за допустимые пределы, и формирует новый поверхностный слой композита. При повышенных температурах на поверхности образуется тонкий коксовый слой, претерпевший термомеханическую деструкцию и имеющий низкую пластичность. Этот слой легко удаляется режущим инструментом при высоком качестве обработанной поверхности, что может использоваться для обработки отверстия в окончательный размер. При правильно выбранных условиях обработки метод позволяет полностью устранить ворс и обеспечить высокое качество обработки.

Если требования к отсутствию ворсистости на обработанной поверхности не являются очень жесткими (например, поверхность готовится под склейку с другим изделием), эффективным решением обработки отверстий в многослойных ГКМ является применение сверла специальной конструкции [10].

Режущая часть сверла выполнена в виде пластины (рис. 15), которая наряду с главными режущими кромками и перемычкой (как у обычного спирального сверла) имеет две вспомогательные подрезающие кромки – подрезатели. Вспомогательные подрезающие кромки расположены на противоположном от главных режущих кромок торце пластины и направлены в сторону хвостовика режущего инструмента.

Сначала при обычной (прямой) подаче сверление осуществляется главными режущими кромками с поочередным перерезанием слоев, например, стеклопластика, органопластика и т.д. Главные режущие кромки имеют рациональную геометрию заточки применительно к обработке стеклопластика. Вспомогательные подрезающие кромки в работе не участвуют. При этом слои органопластика дают усадку и образуют ворсистую поверхность. При обратной подаче (см. рис. 15) работают только вспомогательные подрезающие кромки, имеющие рациональную геометрию заточки применительно к обработке органопластика. Острозаточенные подрезатели удаляют разлохмаченные и выступающие за пределы обработанной поверхности участки слоев органопластика, не затрагивая основных слоев стеклопластика.

Применение сверла такой конструкции позволяет повысить производительность и качество обработки многослойных ГКМ, особенно в тех случаях, когда физико-механические свойства армирующих компонентов существенно отличаются.

Специфические проблемы технологического обеспечения качества возникают при обработке резанием сквозных цилиндрических и контурных отверстий в оболочковых конструкциях из ПКМ. В этом случае при выходе режущего инструмента на внутренней, свободной поверхности изделия образуются сколы, отслоения материала, выступающие за границы обработанной поверхности разорванные (не перерезанные) слои материала и вырванные волокна, выступающие за границы обработанной поверхности. В большинстве случаев перечисленные дефекты являются недопустимыми в конструкциях технических объектов. Особенно большие трудности в связи с названными явлениями представляет получение качественных изделий из композитов, отличающихся повышенной склонностью к хрупкому разрушению, и органопластиков.

Характерными видами работ, при которых возникает необходимость решения подобных технологических задач, являются: разрезание отрезными резцами или дисковыми фрезами цилиндрических оболочек, вырезание, осевая обработка сквозных отверстий, периферийное фрезерование концевыми фрезами фасонных отверстий (под люки и т.п.), прерывистое точение (рис. 17), подрезание торцевых поверхностей со свободным выходом инструмента и др.

Рис. 17. Вид сколов, образующихся при точении торцовой поверхности изделия "диск" из стеклопластика с короткими армирующими волокнами

Высокое качество обработанной поверхности на выходе инструмента может быть обеспечено, если на внутренней поверхности оболочковой конструкции или пластины в зоне обработки будут созданы сжимающие напряжения, препятствующие разрушению композита от воздействия режущего инструмента за пределами линии среза. В МГТУ им. Н.Э. Баумана разработан ряд устройств, которые реализуют данное положение применительно к особенностям конструкций разных изделий и различным условиям их обработки.

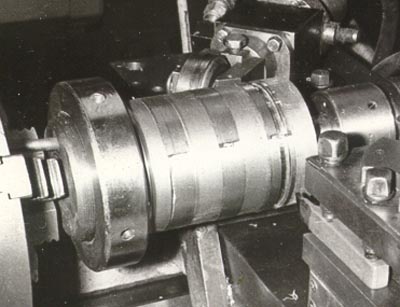

В качестве примера на рис. 18 приводится общий вид цилиндрической разжимной оправки для разрезания изделия, имеющего участок поверхности в виде тонкостенной трубы из органопластика. Изделие устанавливается на оправку. Набор трех разрезных колец создает равномерный натяг по внутренней поверхности заготовки за счет их деформации осевым усилием.

Рис. 18. Общий вид оправки для разрезания цилиндрического изделия

Разрезание осуществляют отрезным резцом с выходом его в соответствующую канавку глубиной ~ 2 мм на кольце оправки (см. рис. 18). Ширина канавки превосходит ширину главной режущей кромки отрезного резца не более, чем на 0,1 мм. Плотный контакт изделия с поверхностью приспособления формируют сжимающие напряжения в зоне обработки. Применение рассмотренного устройства позволяет исключить расслоения материала на выходе инструмента и обеспечивает получение "острой" внутренней кромки.

Устройство, показанное на рис. 18, может использоваться и при разрезании изделия дисковой фрезой соответствующей ширины (методом фрезоточения).

Аналогичное решение имеет задача контурного фрезерования оболочковых конструкций. При этом положение паза на базовой поверхности устройства должно быть согласовано с траекторией относительного перемещения фрезы; ширина паза соответствует диаметру концевой фрезы.

К перспективным направлениям совершенствования процесса резания ПКМ относятся также методы обработки, основанные на применении целенаправленных вибраций инструмента или детали, специальных смазочно-охлаждающих технологических сред (СОТС) и др.

Низкой обрабатываемостью резанием отличаются полученные методом горячего прессования с последующей карбонизацией УУКМ высокой плотности, армированные двунаправленной (2D) тканью. Так, при сверлении на поверхности отверстия образуются кольцевые риски, а также локальные поры и раковины в результате местного отслоения ("шелушения") поверхностного слоя материала. Процесс обработки сопровождается интенсивным износом инструмента. Например, при обработке отверстия диаметром 7,5 мм и глубиной 18 мм (n = 1000 мин-1; S0 = 0,1 мм/об) износ сверла из быстрорежущей стали Р6М5 составляет 0,5 мм, что соответствует критерию затупления для указанных условий обработки, т.е. стойкость инструмента не превышает 10…12 с. Период стойкости сверл, оснащенных твердым сплавом ВК8, в 4…6 раз выше, чем из стали Р6М5, но в целом остается неудовлетворительной.

Применение на рассмотренной операции метода вибрационного сверления (вибросверлильный станок ВС-V; n = 1000 мин-1; S0 = 0,15 мм/об; f = 55 Гц; 2А = 0,1 мм) позволяет увеличить производительность обработки в 1,5 раза, повысить период стойкости инструмента в 2…2,5 раза. На входе и выходе сверла из отверстия образуются "острые" кромки без следов выкрашивания, шероховатость поверхности уменьшается с Rz = 20…40 мкм при обычном сверлении до Rz = 10…12,5 мкм при вибрационном методе обработки. Повышается стабильность получаемых размеров отверстия.

Гигроскопичность и большое влияние жидкостей на физико-механические свойства ПКМ затрудняют применение смазочно-охлаждающих жидкостей (СОЖ) при обработке их лезвийными и абразивными инструментами. Обработка же без применения СОЖ значительно снижает обрабатываемость резанием этих материалов, чрезвычайно склонных к термомеханической деструкции. Поэтому, одним из направлений совершенствования процесса резания ПКМ является разработка специальных составов СОЖ, которые, оказывая комплексное воздействие на материал, не только не ухудшают исходных свойств материала, но одновременно служат средством, способствующим повышению отдельных эксплуатационных характеристик изделий. К таким специальным охлаждающим средствам относятся, в частности, так называемые гидрофобные СОЖ, которые образуют покрытия, защищающие обработанную поверхность от неблагоприятного действия влаги.

В соответствие с этим, при обработке ПКМ представляется перспективным использование водных растворов СОЖ со специальными присадками из кремний-органических соединений группы Si-H. Присадка взаимодействует с материалом обработанной поверхности изделия, образуя при этом гидрофобные слои и пленки. Показано, что применение СОЖ на основе кремний-органических соединений придает изделию водоотталкивающие свойства и способствует тем самым снижению водопоглощения, стабилизации показателей точности изготовления и весовых характеристик как важных служебных свойств ответственных изделий ракетной техники из ПКМ. Вместе с тем, для разработки промышленных рекомендаций по применению подобных технологических сред требуются дополнительные испытания свойств ПКМ в результате воздействия гидрофобной среды.

При производстве летательных аппаратов в ряде случаев предъявляются жесткие требования к качеству поверхностности узлов, контактирующих с воздушным потоком. Проблема обеспечения заданных параметров качества поверхностного слоя особенно актуальна для изделий из ПКМ, получаемых серийно методом мокрой намотки. Поверхность таких изделий имеет потеки связующего, сползшие жгуты арматуры и другие аналогичные дефекты, что во многих случаях не допускается требованиями конструкторской документации. Вместе с тем, применение для зачистки поверхности и устранения ее дефектов контурного точения (обработка производится в автоматическом цикле на станках с ЧПУ) не представляется возможным в связи с большой вероятностью перерезания режущей кромкой инструмента армирующих волокон силовой оболочки.

В МГТУ им. Н.Э. Баумана разработан специальный инструмент [1] – резец для зачистки поверхности изделий из ПКМ, позволяющий предотвратить повреждение силовой оболочки. Перемещение режущей части инструмента в направлении обрабатываемой поверхности изделия передается через пружину. При касании режущей кромкой слоев силовой оболочки возрастающая сила резания сжимает пружину и смещает режущую часть, что исключает перерезание армирующих слоев изделия. Конструктивные параметры резца (геометрические параметры режущей части, ее угловые перемещения при обработке фасонных поверхностей, жесткость пружины, сила предварительного сжатия и другие) определяются опытным путем.

Применение инструмента в промышленных условиях на операции зачистки корпусов изделий из стеклопластика на станке модели 16К20РФ3С32 показало, что разработанная конструкция надежно обеспечивает необходимое качество поверхности, удаление наплывов связующего и сползших жгутов арматуры, а также снижение параметра шероховатости примерно в 4 раза без повреждения силовой оболочки.

Таким образом, выходные конструктивные характеристики изделий и технологические параметры их изготовления зависят от большого числа факторов и колеблются в широких пределах, вызывая во многих случаях значительные трудности обеспечения стабильности служебных свойств, что необходимо учитывать как при проектировании, так и при производстве конструкций из ПКМ.

Опыт решения производственных задач показывает, что эффективность обработки резанием КМ можно значительно повысить, если при выборе технологии первичного формообразования учитывать не только требуемые эксплуатационные свойства конструкции, но также способность создаваемого при этом материала поддаваться последующим стадиям его механической обработки.

Перспективы использования композиционных материалов в конструкциях ответственных изделий различных отраслей промышленности наряду с созданием и применением новых видов КМ определяются во многом возможностями гарантированного обеспечения качества на этапе их обработки резанием.

ЛИТЕРАТУРА

1. Ярославцев В.М. Технологические решения проблем обработки ракетных и аэрокосмических конструкций из композиционных материалов // Вестник МГТУ. Сер. Машиностроение. Спец. выпуск "Композиционные материалы, конструкции и технологии", 2005. – С. 41-62.

2.1. А.с. № 1734955 (СССР), 1992. БИ № 19. Способ обработки материалов резанием. Ярославцев В.М., Михайлов М.М., Мирсков А.Н., Гусенко А.Ю., Цуканов В.Н.

3.2. А.с. № 283460 (СССР), 1988. Ярославцев В.М., Гусенко А.Ю., Цуканов В.Н., Мирсков А.Н.

4.3. Ярославцев В.М., Мирсков А.Н. Метод широких срезов как средство интенсификации процесса резания // Проблемы машиностроения и автоматизации. Международный журнал. – 1992. – №1. – С. 41-51.

5. А.с. № 407648 (СССР), 1974. БИ № 47. Способ обработки резанием с опережающим пластическим деформированием. Ярославцев В.М.

6.Ярославцев В.М. Резание с опережающим пластическим деформированием: учеб. пособие по курсу «Перспективные технологии реновации» / В.М. Ярославцев. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. – 46 с.

7. Ярославцев В.М. Метрологические резервы оценки качества изделий из волокнистых полимерных композиционных материалов // Материалы 8-й Всероссийской научно-технической конференции «Состояние и проблемы измерений». Москва, 26-28 ноября 2002. – М., 2002. Часть 2. – С.75-76.

8. А.с. № 839711 (СССР), 1981. БИ № 23. Способ обработки композиционных материалов. Ярославцев В.М., Буланова М.В.

9. Ярославцев В.М., Сабельников В.В., Гусенко А.Ю. Технологические возможности чистовой обработки резанием волокнистых композиционных материалов с применением технологического покрытия // Известия вузов. Машиностроение. – 1998. – №4-6. – С. 100-104.

10. А.с. № 1657394 (СССР), 1991. БИ № 23. Сверло для обработки композиционных материалов. Ярославцев В.М., Гусенко А.Ю., Цуканов В.Н., Мирсков А.Н., Гуськова О.И.

Публикации с ключевыми словами: точность, обработка резанием, композиционные материалы, производительность, качество обработки, нетрадиционные методы обработки

Публикации со словами: точность, обработка резанием, композиционные материалы, производительность, качество обработки, нетрадиционные методы обработки

Смотри также:

- Фотометрическая установка для определения величины термической деструкции полимерных материалов при обработке резанием

- Моделирование процесса позиционирования пневмопривода промышленного робота

- Оценка точности современных компьютерных программ для вычисления эффективной поверхности рассеяния объектов

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||